前処理・表面改質

親水性、接着性が悪い物質は、そのまま印刷をするとインキが剥がれやすくなったり、印刷ムラが出来てしまう可能性があります。

印刷前に表面改質処理を行うことで、材質表面のぬれ性が改善され、インキの密着性、接着強度、親水性を向上させることができます。

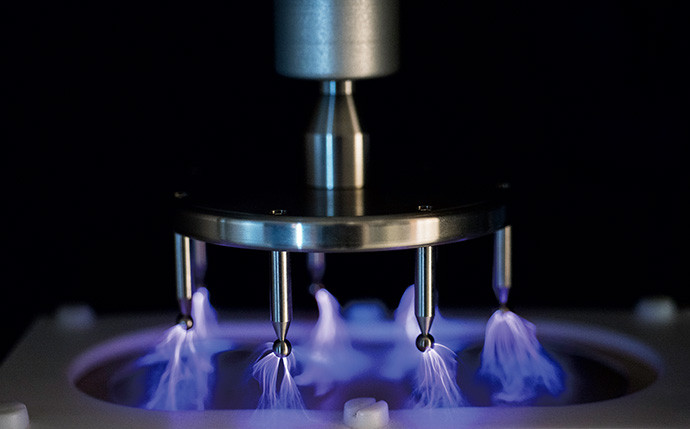

コロナ処理・プラズマ処理

印刷・塗装前の基材表面の処理(濡れ性向上)を目的とし、フレーム処理とは異なりガスを使用せずに表面処理を行うことが可能です。

お客様の製品形状に合わせ、目的の箇所へ最適な処理プロセスをご提案いたします。

第一メカテックはTANTEC(タンテック)社の国内総代理店です

弊社は、約30年に渡り、TANTEC(タンテック)社の国内総代理店として、装置販売から納入・立上サポート、部品供給、定期点検、メンテナンス対応まで一貫したご対応を国内の技術スタッフが行っております。

また、国内だけでなく、海外工場へのサポートも対応しております。

コロナ・プラズマ処理のテスト機を複数台保有しているため、装置導入前のサンプルテストも迅速にご対応致します。

TANTEC(タンテック)社について

TANTEC(タンテック)社は、1974年に設立された非上場企業であり、標準機およびカスタマイズされたプラズマ・コロナ表面処理システムのメーカーです。

あらゆる産業に向けた良質な表面処理装置を過去40年間で4,000台以上、製造・提供してきた経験・実績があります。また、困難なご要求にも新しい革新的なソリューションを継続的に開発・提案しています。

特に放電を飛ばす技術が優れており、3D形状(成型品など)に対してのプラズマおよびコロナ処理を得意としています。

あらゆる産業に向けた良質な表面処理装置を過去40年間で4,000台以上、製造・提供してきた経験・実績があります。また、困難なご要求にも新しい革新的なソリューションを継続的に開発・提案しています。

特に放電を飛ばす技術が優れており、3D形状(成型品など)に対してのプラズマおよびコロナ処理を得意としています。