ブラスト処理

研磨材を製品に打ち付けて表面処理を施します。アルミ、銅、ステンレスなどの機械加工後の微細バリを面を粗さず除去できます。

連続使用に耐える弾性メディアの開発と、卓越したサンドブラスト技術の融合により誕生した加工法「シリウス加工」もご提案させていただきます。

用途に合わせた3つのブラスト処理手法

シリウス加工

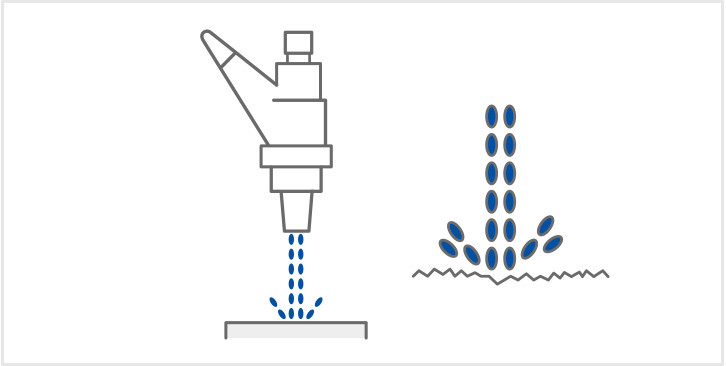

シリウス加工による微細バリ取り・面粗度向上は、砥粒を微小粒径の弾性体に練り込んだシリウスメディアを圧縮エアの力で高速で噴射する乾式噴流研磨加工です。被加工物に衝突した無数のシリウスメディアは、衝突力とシリウスメディア自体の弾性力によって被加工物表面に追従して擦りながら微細バリ取りや表面研磨を行っていきます。

シリウス加工の特長

- 空気の流れを活用した噴流加工

- 空気の流れがあるところは加工できるため、狭幅の溝、突き当たり溝、コーナー部の加工も可能。

- ワーク、メディアの温度上昇を抑制(空冷方式)することで、熱ストレスの少ない加工、メディアの物性変化を防止(品質一定)。

- 狙った場所が加工できるノズル加工方法

- ワークの大きさ、重量に制限を受けないため、標準機から大型、重量物、専用機、自動機を提供。

- 粉じんの発生は少なく、かつ集塵機で捕集するクリーンなドライ方式

- タフで取り扱いが簡単なメディア

- 磨き、バリ取り、精密切削、粗切削が可能

- 加工圧力:低圧~高圧(0.02~0.4MPa)

- 多種のメディアのラインナップ。

適用分野・用途

- 目に見えない「バリ」がとれる

刃具、工具類の寿命向上(刃先のバリ取り)。

狭幅、溝部のバリ取り、面調整。

エッジ品質の管理(R付け)。

銅、亜鉛、錫などの軟質金属のバリ取り、面調整。 - 梨地にすることなくスケールがとれる

鏡面ステンレス溶接やけの除去、金属酸化物の除去、レーザードロスの除去、金型のクリーニング、皮膜の除去。 - 凸凹部、異形状、内径の磨き加工、面調整ができる

金型(冷間鍛造、ダイキャスト、一部のプラ型、放電加工)、プレスパンチ、ダイ・ノズルダイとその流路、射出成型機(スクリュー、シリンダー、湯道)、医療用(ドリル、刃物)、SUS容器・配管、セラミックス他、電極、カッターマークの除去 - 表面を微小切削・研磨し、高機能面を創る

コーティング膜の前処理・後処理の表粗、面調整、摺動性、離型性の改善、燃料電池セパレータのPt、触媒出し、ダイヤモンドブレードのドレッシング、特定部位の薄膜除去(薄膜抵抗の抵抗値の部分制御) - 素地に損傷を与えることなく表層を除去できる

反りの発生を抑制し、表層を加工(薄膜)、局部的に蒸着膜を除去、エッジ品質の制御 - メディア砥粒サイズの選定により粗切削、研磨ができる

- 弾性材料の粗面化、付着物の剥離

ゴムの表粗、反射率の調整、シール、レベルの除去

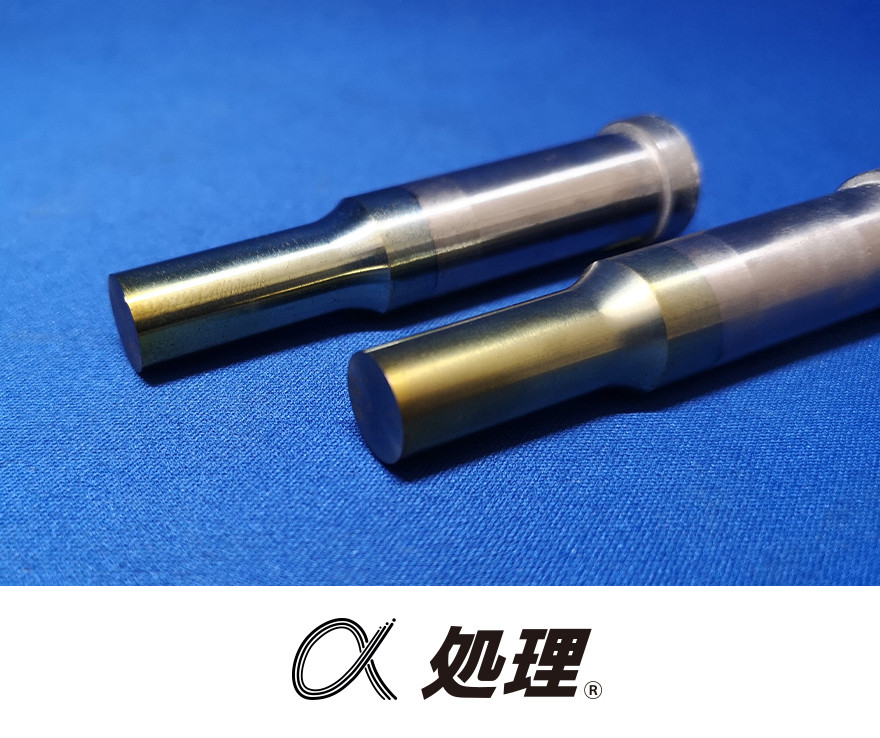

アルファ加工

アルファ処理は、ナノ結晶化強化により寸法・形状変化もほとんどなく被処理面全面に強度と靭性を両立させた層を作り出すことおよび表面にマイクロテクスチャ形成による摺動性向上を実現することを特長とする当社独自技術の処理です。エッジの寸法・形状をほとんど変化させることなく耐久性と摺動性向上が実現できることから、工具や刃物の刃先、精密プレス金型、減速機や医療器具などの数ミリから数十ミリの歯車(ギア)など多様な業界・用途でご利用いただけます。

アルファ加工の特長

- 強度と靭性を両立させるナノ結晶化強化

- 大きな圧縮残留応力の付与と表面硬度の上昇

- マイクロテクスチャ形成による摺動性向上

- コーティング膜・めっき後への応力調整・摺動性向上

- 高強度・高脆性材料の摺動性向上

適用分野・用途

- 精密な駆動部品

- 寸法・形状変化もほとんどなく精密な駆動部品の耐久性が5倍以上に向上

- 転がり摩擦する摺動部品の摺動性向上

- プレス金型(パンチ・ダイ)動部品

- 曲げ加工用プレス金型(ダイ)の寿命が10倍以上に向上

- DLCコーティングの施してあるアルミ成形用パンチに対してα処理を行い、アルミの離型性が向上

- 樹脂金型

- 繊維入り樹脂用スプルーの耐摩耗性が向上。熱処理と異なり、α処理ならば必要な箇所だけを処理できます

- 離型時に大きな負荷がかかっていた入れ子の寿命が10倍以上に向上

- 射出成型機スクリュー

- マイクロテクスチャによりスクリューへの汚れ付着が軽減。また、炭化物による黒点発生も抑制

- 切削工具

- ドリル、エンドミル、タップ、インサートチップなどの切削工具の寿命が大幅に向上

- 摺動性向上により難削材加工の構成刃先の発生を抑制し、加工面の仕上がりが向上

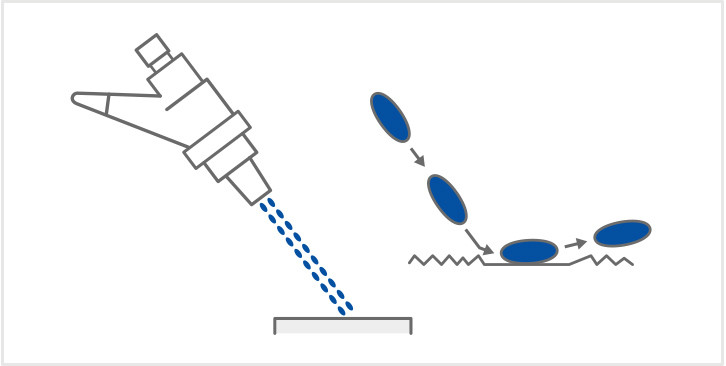

WPC処理

WPC処理は、被処理面に対して圧縮エアの力で極めて微小な球状粒子(微粒子メディア)を衝突させ、耐摩耗性と疲労強度の向上に加え、表面粗さを抑制しつつ摺動性向上や摩擦抵抗低減、潤滑油切れ防止、表層の結晶粒微細化などの表面改質が可能な微粒子ピーニング技術であり、その効果の大きさから軽量化や長寿命化を求める自動車部品(歯車、シャフトなど)、金型、工具刃物、ばねなど幅広い業界・分野で活用されています。

WPC処理の特長

- 表面硬度および圧縮残留応力の向上

WPC処理を施された被処理面は、加工効率の良い微粒子メディアの繰り返しの衝突による塑性変形によって、表層の結晶粒微細化強化と加工硬化、さらに表面近傍に大きな圧縮残留応力が付与された状態です。即ち、表面強度(降伏点)の上昇により亀裂の発生が抑制され、圧縮残留応力の付与では亀裂進展が抑制されることで疲労強度を大幅に向上させることが出来ます。 - マイクロディンプル形成による摺動性向上

WPC処理後の表面は、微粒子メディアの衝突によって機械加工時の切削痕などの表面欠陥が押しつぶされると同時にマイクロディンプルと呼ばれる無数の凹部を形成致します。その凹部が表面張力を助長し潤滑油保持機能(油だまり)となり、良好な潤滑状態を維持し、油温上昇の抑制と摩耗の防止をすることができます。また、摺動部の接触が面接触から点接触に変わり、接触面積が減ることで摩擦抵抗や摺動音が低下することがわかっています。 - WPC処理による長寿命化事例

適用分野・用途

- コンロットの疲労強度向上

- シャフトのオイル穴強化

- 鋸歯部のフレッティング摩耗対策

- 減速機ギアの歯元・歯面強度向上

- スクリューヘッドの耐久性向上

- カッター・ブレードの耐久性向上

- コイルばねの強度向上

- ウェーブスプリングの強度向上

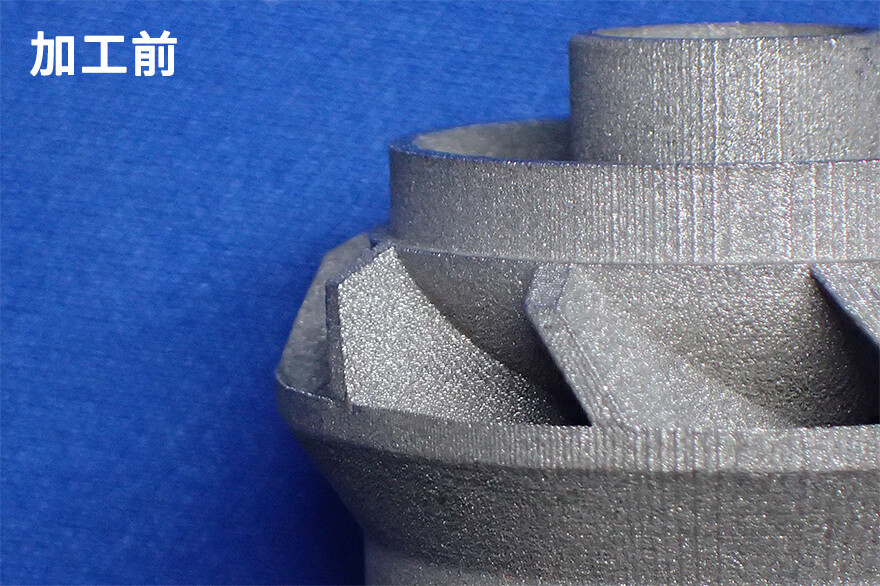

3Dプリンター造形品仕上げ加工

3Dプリンター造形品の後工程の仕上げ加工の受託も承っております。

サポート材除去、積層段差除去、磨きなどの後工程をトータルでサポートさせていただきます。

特長

- 3Dプリンター造形品の微細な仕上げ磨きも簡単操作で可能に

金属・樹脂の3Dプリンター造形品の仕上げ磨き・積層段差除去・可視化(透明化)まで可能です。 - コンパクト設計

キャビネット、集塵機(ダストコレクター)が一体型の装置です。キャスター付きで移動できる為、広い設置スペースが確保できなくても設置可能です。 - シンプル構造の為、お手入れもラクラク

ダストコレクターの手入れや、粉塵の回収が簡単にできる為、短時間の作業や試作に使用されています。